近年,出现了以声、光、电、磁、热等为基本致动形式的

蠕动泵,按其驱动机理的不同可分为压电驱动式、电磁驱动式、气动驱动式、静电驱动式、形状记忆合金驱动式[4]等。尽管目前*内外正在研制各种不同驱动方式的

蠕动泵,但从基本的蠕动概念上来讲都是大同小异的。

(1) 压电驱动

压电驱动是在振动膜上设置一压电片,当施加具有系统谐振频率的交变电压时,压电膜片产生谐振。压电膜片就是利用电控的膜片弯曲形变谐振来实现驱动作用的。2010 年,台湾成功大学的 Chao 和 Huang 成功研制了一款新型的压电薄膜驱动的

蠕动泵[5]。该蠕动泵由两层聚甲

基丙烯酸甲酯(PMMA)和三块尺寸为 7mm×7mm 压力陶瓷组成。**上层的 PMMA 层有三个正方形的槽,可以起到隔离的作用。传送液体的腔体及通道由下层的 PMMA 经过两个动作完成:①系统由一个 500μm 厚的硅片产生液体传送通道与空腔,之后一层铝薄膜喷涂到该硅片薄膜表面上,然后利用传统的照相平板印刷术形成一个 200μm×15μm×7μm 的空腔;②一层很薄的金被汽化后沉积到硅片空腔上,这样通过硅片薄膜就形成了一个波形,使得上下层的 PMMA 层相互接触排出液体。

(2) 电磁驱动

电磁驱动蠕动泵通过通电产生磁场与泵体内的磁体之间相互作用产生的洛伦磁力来驱动,力的大小取决于电流的大小。其特点是工作电压较低、驱动力较大,由于磁场的存在不需要额外的外界媒介,因此在体积上也有较大的优势。电磁驱动蠕动泵主要由内嵌的**性磁铁和线圈构成。当外部线圈通电时,则线圈与磁体之间将产生向上或者向下的洛伦磁力,力的大小随着电流的变化而变化[6]。在蠕动泵的底部分别设有进口和出口,在通电过程中通过泵腔内部体积变化而完成吸液和排液过程。

(3) 气动微泵

气动微泵主要由致动器、硅片振动薄膜、密封的液体或气体及出口、进口两个阀组成。其原理是通过热电阻通电对密封的液体或者气体加热,然后进行冷却,利用热胀冷缩的原理来使得振动薄膜受力产生变形,从而实现液体或者气体的吸入或者排出。气动微泵的特点是能用较小的电压获得较大的振动薄膜变形,缺点是由于热延迟而导致致动频率较低[7, 8]

。

(4) 静电驱动式蠕动泵

在 MEMS 研究*域中,静电驱动得到了快速且广泛的发展。静电驱动式蠕动泵的致动器由有两层硅片薄膜构成,上方的弹性薄膜作为泵膜,下方的薄膜做成固定的电极。其工作原理类似于电容器,当给两个电极施加电压时,静力则吸引上层的硅片薄膜偏移;断电后电容器放电,泵膜慢慢的回到原来的位置,这样使得密封泵腔内的体积产生变化,在外部压力作用下导致出口与进口阀的关闭与开启,达到了液体的定向流动效果。静电驱动的主要特点是功耗低、结构简单、能达到较高的工作频率及可以达到很小的输出,其缺点是致动的电压较高,由于薄膜在较大变形时会产生波动,从而不能达到高输出[9, 10]。

(5) 记忆合金蠕动泵

由 TiNi 合金制得的记忆合金(SMA)在受热和冷却时具有很高的恢复力和致动力,因此通过给 SMA 加热和冷却可以提供驱动力。记忆合金蠕动泵能产生较大的流速和较大的工作压力,**大承受压力可以达到数百 KPa,其主要特点是供电电压低、响应速度快、致动力大等[11]。

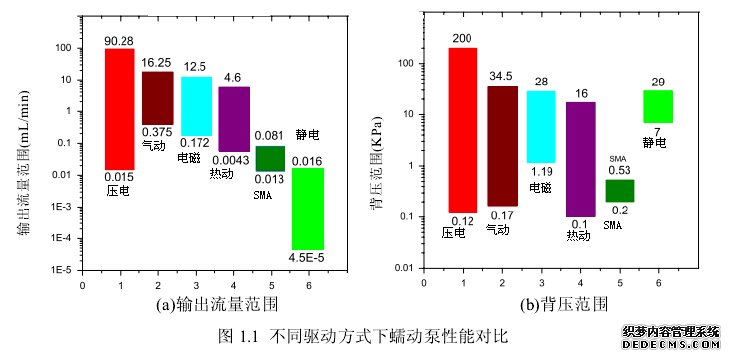

自从美*学者 Jon Smiths 在 20 世纪 80 年代初率先提出研发出了用于胰岛素注射的蠕动泵以来,*内外涌现了很多不同驱动方式的蠕动泵,取得了很大的进展。不同的驱动方式的蠕动泵所能达到的输出流量及背压大小也不尽相同,如图 1.1 所示为不同驱动方式的蠕动泵的性能对比[12],(a)为各种驱动方式下的输出流量范围,(b)为各种蠕动泵的背压大小。

由上图可知:不同驱动方式的蠕动泵由于其工作原理的特性能达到很低的流量,其中静电驱动方式下所能达到的**小输出流量相当的小,但是由于其结构及材质的制约,使得能承受的**大工作压力很小,仅为几百千帕,甚**几百帕。在很多应用场合中,要求的**大承受压力为几十兆帕,如此小背压的蠕动泵很难满足实验要求。因此,既要实现微流量又要承受较大的压力,只有采用

恒流泵才能满足要求。经查阅相关资料发现:若工作在几十兆帕的高压,只有柱塞泵能承受如此大的压力,齿轮泵、叶片泵及螺杆泵等其它类型的泵都不能达到如此大的输出压力。因此,目前*内外大部分的

恒流泵产品都选用双柱塞泵的结构。