旋转薄膜蒸发器, 也称刮板薄膜蒸发器或机械搅拌薄膜蒸发器, 近年来在石油、化工、医药、食品及环保等行业中获得日益广泛的应用。南京化工大学化工设备设计研究所于 1988 年与无锡大众化工厂合作 ,研制了用于连二亚硫酸钠溶液浓缩用的旋转薄膜蒸发器,取得成功。继而又开发了将 30 %浓度烧碱(NaOH)溶液浓缩到 50 %以上的薄膜蒸发器

[ 1] 。目前,该薄膜蒸发器产品已形成两个系列 7 种规格, 在工业生产中获得广泛应用。

1 结构原理与性能参数

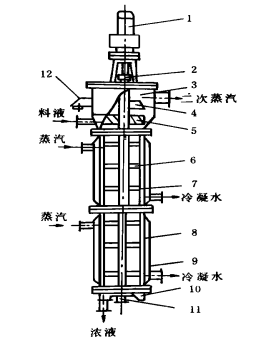

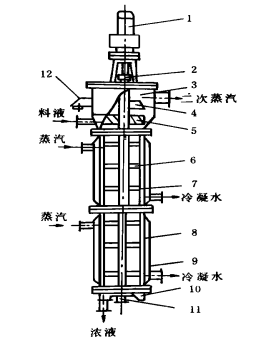

旋转薄膜蒸发器结构如图 1 所示。主要由上部的驱动部分和下部的蒸发浓缩部分组成。驱动部分由电机和减速机组成。轴封处上端采用机械密封, 下端采用轴承密封保证设备的密闭性。蒸发浓缩部分由转子和装有加热夹套的筒体组成。转子由分布器、捕沫器、主轴、沟槽刮板及其支架组成。设备底部为浓缩液出口, 上部侧面为二次蒸汽出口。

旋转薄膜蒸发器采用的是降膜真空蒸发。操作时,物料自进口进入蒸发器内 ,由旋转的分布器均匀地分布在内壁受热面上, 被刮板涂布成薄而均匀的一层膜 ,并强制形成湍流 ,向下移动吸收夹套传入的热量,并迅速蒸发浓缩。浓缩液自出料口直接或通过冷却

器进入接收器。二次蒸汽向上经捕沫器去除夹带的雾滴和泡沫后, 由二次蒸汽管口排出流**冷凝器或进入下一工序。

|

|

图 1 |

旋转薄膜蒸发器结构简图 |

|

1 |

———电机、减速机;2 |

———上端机械密封; 3 |

———分离筒; |

|

4 |

———捕沫器; |

5 |

———分布器; |

6 |

———主轴; |

|

7 |

———刮板; |

8 |

———筒体; |

9 |

———夹套; |

|

10 |

———底封头; |

11 |

———下端密封; |

12 |

———支座 |

目前开发的旋转薄膜蒸发器的规格及性

|

338 |

|

|

|

|

|

化 |

工 |

机 |

械 |

|

|

|

|

|

|

1997 年 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

能参数见表 1 。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

表 1 |

薄膜蒸发器主要技术参数 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

项 |

目 |

GXZ-1 |

|

GXZ-2 |

|

GXZ-4 |

GXZ-6 |

|

GXZ-8 |

GXZ-10 |

HRZ-20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

蒸发面积/ m2 |

1 |

|

|

2 |

|

|

4 |

|

6 |

|

|

8 |

|

10 |

|

20 |

|

|

|

设备内真空度/ ×133 .32Pa |

650 |

|

650 |

|

650 |

650 |

|

650 |

650 |

650 |

|

|

|

|

夹套内压力/ MPa |

0 .25 |

|

0 .25 |

|

0 .25 |

0 .25 |

|

0 .25 |

0 .25 |

0 .25 |

|

|

|

|

|

设备内 |

<100 |

|

<100 |

|

<100 |

<100 |

|

<100 |

<100 |

<100 |

|

|

|

|

|

夹套内 |

<150 |

|

<150 |

|

<150 |

<150 |

|

<150 |

<150 |

<150 |

|

|

|

介 |

质 |

设备内 |

物 料 |

|

物 |

料 |

|

物 |

料 |

物 |

料 |

|

物 |

料 |

物 |

料 |

物 |

料 |

|

|

|

夹套内 |

蒸 汽 |

|

蒸 |

汽 |

|

蒸 |

汽 |

蒸 |

汽 |

|

蒸 |

汽 |

蒸 |

汽 |

蒸 |

汽 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

材 |

质 |

主 体 |

不锈钢 |

|

不锈钢 |

|

不锈钢 |

不锈钢 |

|

不锈钢 |

不锈钢 |

不锈钢 |

|

|

|

夹 套 |

碳 钢 |

|

碳 钢 |

|

碳 钢 |

碳 钢 |

|

碳 钢 |

碳 钢 |

碳 钢 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

直 |

径/ mm |

300 |

|

400 |

|

500 |

600 |

|

800 |

900 |

1 400 |

|

|

|

|

安装高度/ mm |

~ 3 500 |

|

~ 4 000 |

|

~ 5 000 |

~ 6 000 |

|

~ 7 000 |

~ 7 500 |

~ 10 100 |

|

表 1 中所列的 GXZ 系列采用的是刚性转子 ,对筒体的圆度要求很高 ,筒身必须精加工来保证圆度。H RZ 系列采用挠性转子 ,转子上的刮板与筒体内壁面接触时具有较大的回转余地, 在保证成膜的前提下降低了对筒身圆度要求,仅在卷板时控制卷板精度即可,筒身内壁不需要再次精加工。此外, 考虑到

降低筒身壁面热阻, 故筒身可采用不锈钢-碳钢复合板制造

[ 2] 。

2 性能特点

2.1 传热系数与蒸发强度由于转子刮板的推动作用 ,使每一块刮

板和器壁间隙的前方区形成湍流 ,湍流区的液体不断地和液膜上的液体进行交换, 传热表面得到不断更新, 因而具有很高的传热系数和蒸发强度 ,传热系数可达 10 450kJ/(h· m

2·K)左右

[ 3] 〔而一般的标准式碳钢蒸发器

为 3 762 ~ 4 598kJ/(h·m

2·K),强制循环蒸发器为 7 524 ~ 7 942kJ/(h·m

2·K)〕, 蒸发强度可达 100 ~ 300kg/(m

2·h),蒸发效率高。

2.2 对热敏性物料的适应性处理热敏性物料 , 可以采用降低蒸发温

度(真空蒸发)和缩短受热时间(膜式蒸发)两种方法。为缩短受热时间而开发的膜式蒸发器有升膜、降膜、旋转薄膜等形式

[ 4] 。然而,

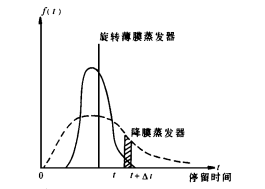

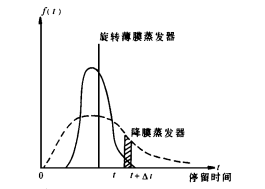

仅有较短的受热区停留时间是不够的 ,还需有较窄的时间分布。图 2 示出了旋转薄膜蒸发器与降膜蒸发器停留时间分布曲线之对比。图中任一区间 t ~ t +Δt 内曲线下的面积表示物料处于该区间的几率(G 表示流量):

f (t)·Δt =ΔG/ G

图 2 物料停留时间分布曲线

可以看出 ,就物料在受热区的平均滞留时间而言 ,两者无明显差别,但旋转薄膜蒸发器具有更窄的时间分布, 这是其他膜式蒸发器难以企及的。

2.3 对粘稠、结垢和结晶物料的适应性旋转薄膜蒸发器工作时 ,由于刮板在离心力作用下紧贴于蒸发器内壁 , 膜的厚度极

|

薄, 约为 0 .03mm[ 4] 。正常情况下 , 料液成 |

|

|

膜、翻搅及流动均由刮板机械地强制进行。 |

|

|

刮板具有斜向沟槽, |

刮动时对料液产生向下 |

|

|

的推力 ,即使处理高粘性物料也不致于出现 |

|

结焦和结垢等现象。 |

|

|

|

|

|

|

|

2.4 |

生产能力和成品浓度的可调性 |

|

|

旋转薄膜蒸发器的成品浓度可调节幅度 |

|

很大, 可超过设计浓度的 20 %以上。而一般 |

|

蒸发器蒸发能力和成品浓度通常在工艺条件 |

|

确定后 ,只能在极小的范围内波动。生产实 |

|

践证明 ,由南京化工大学化工设备设计研究 |

|

所开发研制的用于碱液蒸发的旋转薄膜蒸发 |

|

器,其蒸发能力可在 80 ~ 150kgH O/(h·m2) |

|

范围内调节 |

浓度可在 45 |

%~ |

2 |

|

|

|

|

|

60 W t 范围 |

|

|

|

|

|

, |

|

|

|

|

%( ) |

|

内调节[ 2] 。 |

|

|

|

|

|

|

|

|

|

2.5 |

对操作条件的宽容性 |

|

|

|

旋转薄膜蒸发器对操作条件有较大的宽 |

|

|

。 |

|

|

|

、 |

|

|

|

|

|

|

容性 |

|

当温度 压力比以及进出料量发生波 |

|

动时 ,容易调节恢复稳定 ,在低负荷时也易于 |

|

操作。可用低压蒸汽(<0 .25M Pa)加热, 动 |

|

力消耗低[ 1, 4] |

。 |

|

3 应用范围 |

|

旋转薄膜蒸发器在石油、化工、医药、食 |

|

品、环保等*域的应用大致可分为 4 类 : |

|

a .加工热敏性物料 。树脂和高分子材 |

|

料;在高真空和适当的温度下 ,物料要求停留 |

|

时间短的场合。 |

|

|

|

|

|

b .加工粘性流体 。浓的单体 、高分子和 |

|

其他的粘度为 500Pa·s 或更高的流体。 |

|

c .趋向结垢的物料 。由于转子叶片给 |

|

予物料造成高度的湍流和局部混合 , |

所以对 |

|

此类物料有良好的加工性, 即使是有机物盐 |

|

类也可适用。 |

|

|

|

|

|

|

|

|

|

|

|

d .蒸发和水蒸气提取、化学反应、两相 |

|

|

|

流体(不相混液体、酱状物、悬浮液)同向流动 |

|

操作 , 高的平均裂化、多效蒸发、脱臭、脱气 |

|

等。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

具体应用范围见表 2 。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

表 2 |

薄膜蒸发器应用情况 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

行业 |

|

|

物 |

料 |

|

加工 |

|

行业 |

物 料 |

|

加工 |

|

行业 |

物 料 |

加工 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

医 |

|

|

抗菌素溶液 |

|

浓 |

缩 |

|

|

氯化石油脂 |

|

蒸 |

馏 |

|

|

环氧树脂 |

去溶剂 |

|

|

|

|

高粘性物料 |

|

浓 |

缩 |

|

|

三氯化钛 |

|

蒸 |

馏 |

|

|

聚丙烯 |

去溶剂 |

|

|

|

|

|

|

|

|

|

化 |

|

|

|

|

|

合 |

|

|

|

|

|

|

热敏性物料 |

|

浓 |

缩 |

|

|

氧化锰 |

|

蒸 |

馏 |

|

|

二烯橡胶 |

去溶剂 |

|

药 |

|

|

|

|

|

|

|

|

|

|

|

|

|

成 |

|

|

|

|

|

|

维生素 |

|

浓 |

缩 |

|

工 |

硅 油 |

|

蒸 |

馏 |

|

|

尼龙六 |

去溶剂 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

树 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

饮 |

料 |

|

浓 |

缩 |

|

及 |

腊 油 |

|

蒸 |

馏 |

|

|

尼龙六六 |

去溶剂 |

|

食 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

脂 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

凝胶体 |

|

浓 |

缩 |

|

|

聚乙烯醇 |

|

浓 |

缩 |

|

|

聚脂纤维素 |

去溶剂 |

|

|

|

|

|

|

|

|

|

石 |

|

|

|

|

|

|

|

|

|

|

|

|

氨基酸 |

|

浓 |

缩 |

|

|

保险粉 |

|

浓 |

缩 |

|

橡 |

对苯二甲酸盐 |

浓 |

缩 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

品 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

蜂 |

蜜 |

|

脱 |

水 |

|

油 |

甲苯二异腈酸 |

浓 |

缩 |

|

胶 |

聚碳酸树脂 |

浓 |

缩 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

和 |

|

|

|

|

|

油 |

|

|

甘 |

油 |

|

精 |

馏 |

|

化 |

琥珀酸 |

|

浓 |

缩 |

|

|

己内酰铵 |

精 |

馏 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

纤 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

脂肪酸 |

|

精 |

馏 |

|

|

烧碱溶液 |

|

浓 |

缩 |

|

|

聚丁烯 |

蒸 |

馏 |

|

|

|

|

|

|

|

|

|

工 |

|

|

|

|

|

维 |

|

|

|

|

|

|

|

卵磷酸 |

|

脱 |

水 |

|

|

高 醇 |

|

精 |

馏 |

|

|

聚丁二烯 |

浓 |

缩 |

|

脂 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

溶剂油 |

|

脱 |

水 |

|

|

苯乙烯单体 |

|

精 |

馏 |

|

|

聚乙烯 |

浓 |

缩 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 浓碱蒸发中的应用 |

|

|

|

|

|

|

|

*内大多数烧碱厂电解出的 10 %(Wt) |

|

左右氢氧化钠溶液 , 再经三效蒸发浓缩成 |

|

30 %浓度的中碱;少部分厂家采用离子膜法 |

|

制烧碱 ,精制盐水通过离子膜后碱液浓度达 |

|

到 30 %以上。由于 30 %以上的碱液具有极 |

|

强的腐蚀性 , 工艺要求蒸发须在较高温度下 |

|

进行 , |

从而一般的浓效蒸发器都采用昂贵的 |

|

镍材制造 ,投资巨大 ,而且效率不高。现*内 |

|

大多数氯碱厂生产的液碱浓度均只在 30 % |

左右 ,其应用和销售*域均受到限制。

旋转薄膜蒸发器是在降膜真空蒸发的同时,利用转子上的刮板,对沿筒身流下的碱液实现了液膜状流动, 并给予膜层连续不断的搅动和更新 , 因而具有很高的传热系数和蒸发强度, 从而可以在较低的蒸发温度 (<75 ℃)下进行碱液的进一步浓缩, 降低能耗,使设备材质可以选用不锈钢代替镍材。目前已在*内 30 余家氯碱厂先后投入使用,应用效果良好。

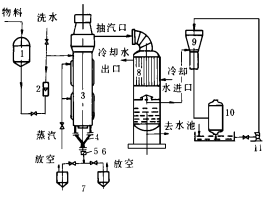

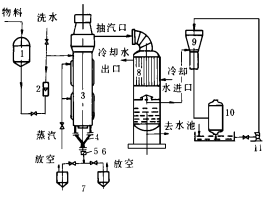

4.1 工艺流程

液碱浓缩工艺流程如图 3 所示。该流程是一连续操作过程, 物料由高位槽经蒸发器后即达到所需浓度, 毋需循环 ,出料成品浓度可由进料和阀门予以控制。该流程的特点是在不改变原来生产 30 %液碱流程的基础上,采用旋转薄膜蒸发器 ,利用低压蒸汽(<0 .25 M Pa)作加热源, 使得中小型企业将 30 %液碱进一步浓缩** 50 %或更高 ,从根本上解决了原来的浓效蒸发器在蒸发过程中的采盐和管道与泵的堵塞以及需经常洗罐等问题。

图 3 薄膜蒸发器浓缩碱液工艺流程图

|

1 |

———高位槽; |

2 |

———流量计; |

3 |

———蒸发器主机; |

|

4 |

———三通管; |

5 |

———视镜; |

6 |

———膨胀短节; |

|

7 |

———接受储罐; 8 |

———冷凝器; |

9 |

———水喷射器; |

|

10 |

———凉水塔; |

11 |

———清水泵 |

|

|

4.2 设备规格及生产能力目前,用于液碱蒸发的旋转薄膜蒸发器

规格有 6m

2 、8m

2 、10m

2 及 20m

2 4 种, 其生产能力见表 3 。

表 3 液碱蒸发器生产能力

|

蒸发器 |

NaOH 溶液浓度/ % |

蒸发器 |

年产量 |

|

规 |

格 |

|

|

产 量 |

|

|

m2 |

|

进料 |

出料 |

kg·h -1 |

t·a -1 |

|

|

|

|

|

6 |

|

30 |

50 |

420 |

3 000 |

|

8 |

|

30 |

50 |

556 |

4 000 |

|

8 |

|

42 |

60 |

694 |

5 000 |

|

10 |

|

30 |

50 |

694 |

5 000 |

|

20 |

|

30 |

50 |

1 400 |

10 000 |

|

|

|

|

|

|

|

4.3 应用效果

几年来 ,由南京化工大学开发研制的用于碱液蒸发的旋转薄膜蒸发器(6 ~ 20m

2)已先后在南京化工厂、安徽歙县树脂厂、烟台氯碱厂以及石家庄电化厂等 30 余家氯碱厂投入使用。使用结果表明:

a .机械设计安全可靠, 能够长期运转 ; 材料有足够的耐腐蚀性能, 能满足工艺设计要求。

b .使用低压蒸汽(<0 .25M Pa)作为载热体时仍具有很高的传热效率 , 传热系数高

达 10 450kJ/(h·m

2·K)。

c .较低温度(<75 ℃)下蒸发, 使用了普通奥氏体不锈钢代替镍材制作蒸发器 ,并且在高浓度(~ 60 %)条件下具有很好的耐腐蚀性,大大降低了设备投资费用。

d .由于刮板将蒸发过程中结晶出的 、附着堆积在内筒壁上的盐垢随时刮去 ,从根本上解决了蒸发器的洗罐问题。

e .生产能力大, 产品浓度可调范围广 (45 %~ 60 %), 尤其适合中小型氯碱厂推广应用 ,

5 结束语

实践证明, 旋转薄膜蒸发器作为一种新型高效蒸发设备,具有以下突出的优点 :

(下转第 354 页)

354 化 工 机 械 1997 年

不能及时透过垢层, 导致垢层与金属表面之

间溶液的 pH 下降。随着点蚀的进行, 垢下溶液的 Cl

-浓度升高 , pH 下降

[ 10] 。这种强

侵蚀性的介质条件, 使垢层下面的金属保持着活性状态, 点蚀得以继续发展。而补焊点由于 Mo 含量明显高于母材, 因此不成为新的点蚀源。

5 讨论

5.1 氯醇法生产环氧丙烷是一个腐蚀性比较大的工艺方法 ,主要是氯气、盐酸及氯离子等含氯介质引起的腐蚀。

5.2 氯醇法生产环氧丙烷中涉及的腐蚀问题大都有可采取的对策, 如:聚四氟乙烯衬里管道、衬钛设备(包括反应器及贮槽等)、钛制换热器、钛制压缩机等, 但是 ,防腐蚀的投入比较大。

5.3 从实际使用的情况看,*产聚四氟乙烯衬里管道完全可以取代日本进口的 Teflon 管道。*产的钛制设备也能满足生产工艺的需要。

5.4 氯醇反应器、氯醇贮槽 、氯醇输送泵、氯醇换热器采用全钛或衬钛制造,使用九年未发现明显腐蚀, 选材得当。

5.5 金陵装置的碱洗塔采用 316L 不锈钢制造 ,成本较高 ,从使用的效果看也不太理想。同类装置中的天津大沽装置和山东辛店装置则采用碳钢制造, 表面喷涂聚偏二氟乙烯, 表面光滑似陶瓷 ,使用效果良好 ,值得推广。